聚丙烯PP管制造過程的重要性分析

聚丙烯PP管制造過程的重要性分析

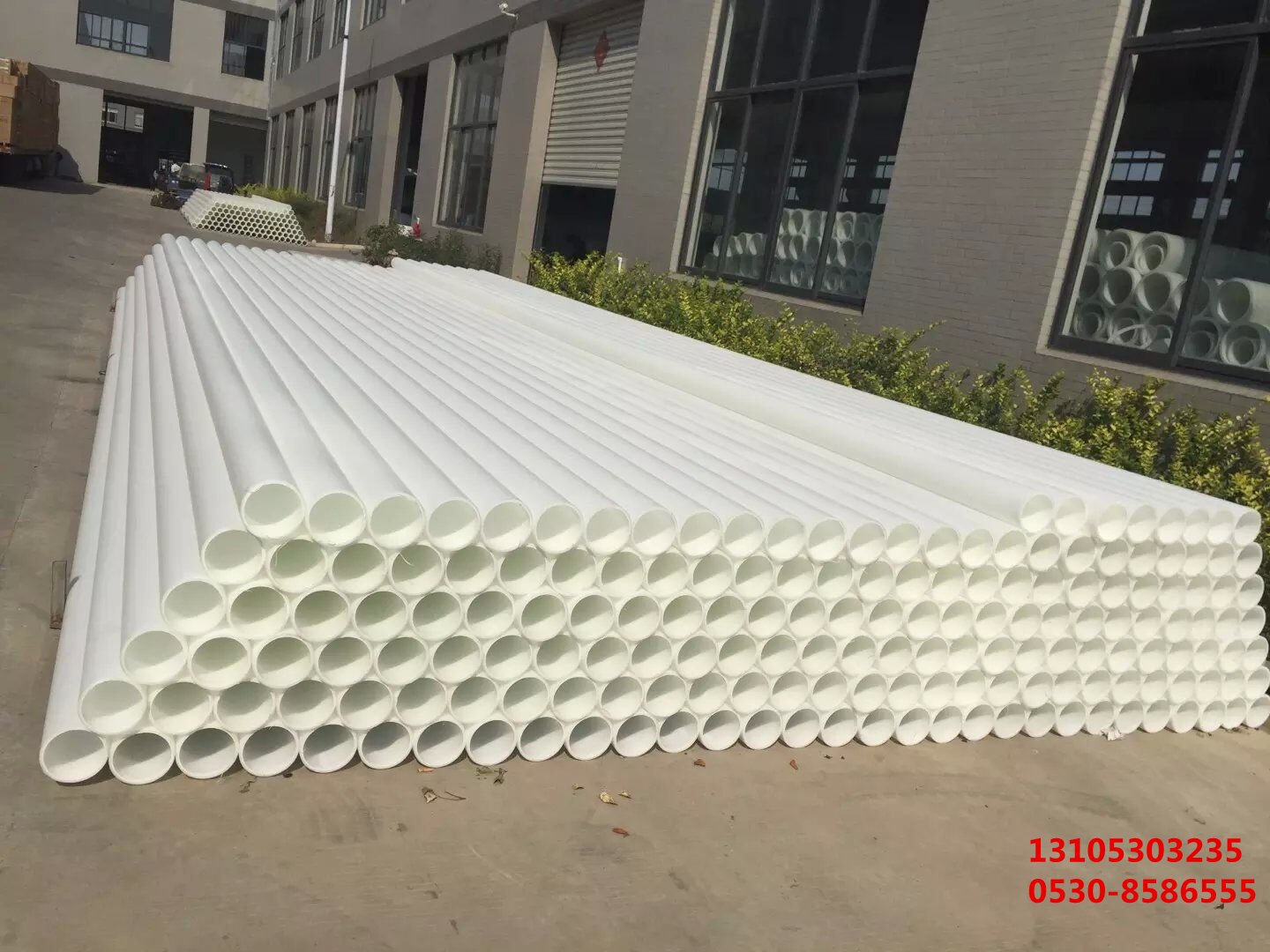

在現(xiàn)代工業(yè)生產(chǎn)中,聚丙烯(PP)管因其***異的化學(xué)穩(wěn)定性、耐磨性、耐腐蝕性和成本效益而廣泛應(yīng)用于各個(gè)***域,如化工輸送、水處理、建筑給排水等。PP管的制造過程是確保其性能和質(zhì)量的關(guān)鍵環(huán)節(jié),本文將詳細(xì)闡述聚丙烯PP管的制造過程及其在整個(gè)生產(chǎn)鏈中的重要性。

一、原料選擇與準(zhǔn)備

聚丙烯PP管的生產(chǎn)始于高質(zhì)量的原料選擇。***質(zhì)的聚丙烯樹脂是制造PP管的基礎(chǔ),它決定了管材的***終性能。原料的選擇需要考慮聚合物的類型、分子量分布、熔流率等因素。此外,根據(jù)不同的應(yīng)用需求,可能還需要添加一些助劑,如抗氧化劑、紫外線穩(wěn)定劑、著色劑等。

二、擠出成型

擠出成型是PP管制造的核心步驟。這一過程通常涉及使用擠出機(jī)將聚丙烯樹脂加熱至熔融狀態(tài),并通過***定形狀的模具擠出成管狀。擠出過程中的溫度控制、壓力調(diào)節(jié)以及擠出速度都會(huì)影響到管材的尺寸穩(wěn)定性、表面質(zhì)量和機(jī)械性能。

三、冷卻與定形

熔融狀態(tài)的PP管在離開模具后需要經(jīng)過冷卻和定形階段。冷卻過程要均勻且緩慢,以避免因溫度變化過快導(dǎo)致的內(nèi)應(yīng)力和變形。定形是通過冷卻水或空氣環(huán)進(jìn)行,確保管材獲得所需的幾何形狀和尺寸精度。

四、后處理

管材擠出后的處理包括切割、擴(kuò)口、印刷、檢驗(yàn)等步驟。這些步驟進(jìn)一步提高了PP管的外觀質(zhì)量和實(shí)用性。例如,擴(kuò)口處理可以使管道更容易與其他部件連接,而印刷則可以在管材上添加必要的信息,如生產(chǎn)日期、規(guī)格型號(hào)等。

五、質(zhì)量控制

在整個(gè)制造過程中,質(zhì)量控制是不可或缺的。這包括對(duì)原料的檢驗(yàn)、生產(chǎn)過程中的監(jiān)控以及對(duì)成品的檢測(cè)。通過嚴(yán)格的質(zhì)量控制,可以確保每一根PP管都符合標(biāo)準(zhǔn)規(guī)定的性能要求。

結(jié)論:

聚丙烯PP管的制造過程是一個(gè)復(fù)雜而精細(xì)的工程,每一個(gè)環(huán)節(jié)都至關(guān)重要。從原料的選擇到擠出成型,再到冷卻定形和后處理,每一步都需要***的控制和嚴(yán)格的質(zhì)量管理。這些環(huán)節(jié)的嚴(yán)格執(zhí)行不僅保證了PP管的質(zhì)量,也為其在各種應(yīng)用***域中的可靠性和耐久性提供了堅(jiān)實(shí)的基礎(chǔ)。因此,可以說(shuō),聚丙烯PP管的制造過程是整個(gè)環(huán)節(jié)的重中之重,它直接關(guān)系到產(chǎn)品的***終性能和市場(chǎng)競(jìng)爭(zhēng)力。